La technologie couche mince développée et exploitée à SOLEMS pour la production de ses cellules et modules photovoltaïques est celle du silicium amorphe, ou silicium en couche mince, simple jonction.

Ci-dessous la composition d’une telle cellule.

Les avantages sont les suivants :

- Le silicium amorphe étant très absorbant une très fine couche est suffisante pour absorber une grande part du spectre solaire.

- Les couches peuvent être facilement gravées par laser, ce qui permet une mise en série intégrée, évitant les soudures

- Peu de matière est utilisée

- un excellent rendement de conversion aux faibles luminosités

Voir Cellules solaires

Dépôts des couches minces

SOLEMS dispose principalement de 2 technologies de dépôt de couches minces sous vide :

- La PECVD « Plasma Enhanced Chemical Vapor Deposition » ou Dépôt chimique en phase vapeur assisté par plasma

Et

- la PVD « Physical Vapor Deposition » ou Dépôt physique en phase vapeur, et plus précisément la pulvérisation cathodique magnetron.

Technique PECVD

Il s’agit d’un procédé utilisé pour déposer des matériaux en couche mince sur un substrat à partir d’un état gazeux (vapeur) dans un réacteur préalablement mis sous vide secondaire. Quand il s’agit de déposer du silicum et des dérivés, le principal gaz précurseur est le Silane (SiH4) qui est décomposé grâce à la formation d’un plasma* dans le réacteur. Ce plasma est créé par une décharge électrique radio-fréquence (13,56 MHz) en 2 électrodes. D’autres gaz sont ajoutés pour réaliser des alliages (par ex. CH4 pour des alliages SiC) ou du silicium dopé (B2H6 pour le dopage p et PH3 pour le dopage n). Les plaques de substrats introduites dans le réacteur sont portées à 150-200°C avant les dépôts. Puis l’empilement des différentes couches nécessaires à la création de la jonction photovoltaïque est réalisé au cours du même cycle de dépôt, en modifiant le mélange gazeux ; sans arrêter le plasma.

* un plasma est un milieu composé d’électrons, d’ions, de photons et de neutres dans un état fondamental ou excité. Il est créé par une décharge et les espèces sont générées par collision avec les électrons (réactions primaires) ou entre elles lorsqu’elles sont réactives (réactions secondaires).

Pulvérisation Cathodique Magnetron (ou sputtering)

Cette technique diffère surtout de la précédente par la source de matière qui se présente sous forme solide (cible). Un gaz porteur tel que l’Argon est introduit dans le réacteur préalablement mis en vide secondaire. L’application d’une tension négative sur la cible (cathode) par rapport aux parois du réacteur permet ou l’effet du champ électrique, aux espèces positives du plasma de bombarder la cible provoquant ainsi la pulvérisation des atomes sous forme de particules neutres qui se condensent sur le substrat. La formation du film s’effectue selon plusieurs mécanismes qui dépendent des forces d’interactions entre le substrat et le film. Pour plus d’efficacité, les électronis sont confinés par un champ magnétique, à l’aide d’un « magnétron », ensemble d’aimants Nord-Sud placés au dessus de la cible. Cette technique est utilisée essentiellement pour des dépôts métalliques et céramiques. Du fait du faible échauffement des pièces (<80°C) elle est compatible avec des substrats basse température (polymères notamment).

Dans le cas de SOLEMS : dépôts d’Aluminium et de Nickel pour la métallisation arrière des cellules et des modules, et dépôts d’ITO (Indium-tin-oxide) comme substrat ou pour des applications particulières.

Pour réaliser des films d’oxydes (c’est possible aussi de réaliser des nitrures) de l’oxygène ajouté au gaz porteur, généralement de l’argon. On parle alors de sputtering réactif. La composition couches est fonction de la pression partielle d’oxygène introduit. La synthèse d’un revêtement stœchiométrique nécessite, souvent, la formation du composé à la surface de la cible. Le gaz réactif réagit avec les différentes surfaces présentes dans l’enceinte (cible, substrat, parois) et participe à la pulvérisation en modifiant les caractéristiques électriques de la décharge.

Gravure des couches minces

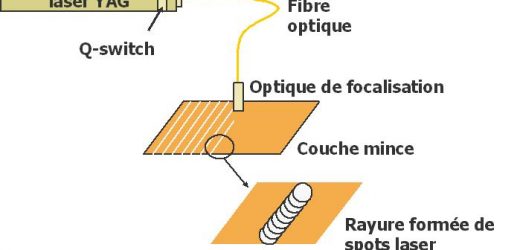

SOLEMS dispose de 4 lasers de micro-usinage :

- 2 lasers de type YAG 1.064µm avec Q-switch (lasers pulsés) fournissant des impulsions très brèves pour l’usinage sélectif des couches d’oxydes : SnO2, ITO, ZnO …etc…

- 2 lasers YAG doublés en fréquence (532nm) également pulsés, pour usiner les couches minces de silicium.

Tous sont équipés d’une fibre optique montée sur un outil en déplacement sur une table, entièrement programmable, pour le traçage des rayures sur les couches.

Il s’agit bien d’un procédé d’ablation, de gravure, car les couches sont sublimées (passant directement de l’état solide à l’état gazeux) sous l’effet de l’apport énergétique du laser. En réglant vitesse de balayage et fréquence du Q-switch, on obtient ainsi soit une rayure si les impacts sont jointifs, soit une série de trous, par exemple pour une reprise de contact sur la couche placée dessous.

Donc cette technique permet notamment :

- d’isoler des zones conductrices sur un substrat transparent conducteur

- de découper des couches minces très dures sans contact physique

- de pratiquer des ouvertures dans une couche mince de silicium pour reprise de contact sur la couche d’oxyde du dessous.